Berichte |

Home->Übersicht |

Metall-Workshop bei der Firma Rheinmetall in Unterlüß

Mechanische Metallbearbeitung

Löten, Schweißen, Kleben

Röntgenuntersuchung

Festigkeitsprüfung

Oberflächenuntersuchung

Feedback-Runde

Am Rande des Workshops...

Mechanische Metallbearbeitung

Für die Untersuchungen wurden einheitliche Prüfkörper benötigt. Da vor allem die Festigkeit von Verbindungen untersucht werden sollte, bestanden diese jeweils aus zwei 15 bzw. 16 cm langen und 3 cm breiten Eisenstreifen mit einer Dicke von 3 mm. Aufgeteilt in vier Zweiergruppen machten sich die Jungforscher nun an die Schweiß treibende Arbeit, diese nach den Angaben einer Mappe mit den entsprechenden Maßzeichnungen auf das benötigte Maß zurechtzufeilen. |

|

|

| Erste Begegnung mit dem Material: Zurechtfeilen der Probenkörper | Prüfender Blick: Die Kanten müssen exakt gerade sein | Markieren der Bohrpositionen am Anreißtisch |

|

|

|

| Positionieren des Werkstücks unter der Bohrerspitze, | Einstellen der Drehzahl auf den benötigten Wert ... | ... und Anfertigen der Bohrung. |

|

|

|

| Entgraten der Bohrlöcher mit dem Handausreiber | Erstellen einer Absenkung für die Nieten | Kürzen der Nieten auf die benötigte Länge |

|

|

Löten, Schweißen, Kleben

Folgende Fügetechniken sollten untersucht werden:- Verschrauben (mit 3 bzw. 5 mm Gewindeschraube)

- Vernieten (mit 3 mm Kupfernieten)

- Verkleben (mit 2 verschiedenen Klebern)

- Hartlöten

- Schweißen

Die drei letzteren Verbindungen erfolgten jeweils einmal „auf Stoß“ bzw. mit 20 mm Überlappung.

|

|

|

| Klebeverbindung mit Überlappung (links) und auf Stoß | Auf Reibung beruhende Verbindungen: Nieten (links) und Verschrauben | Metallische Verbindungen durch Hartlöten (links) und Schweißen |

Und auch das Schweißen musste erst einmal geübt werden – wenn man nicht aufpasste, hat der Schweißlichtbogen das Material einfach durchtrennt, anstatt es zu verbinden – zum Glück waren genügend Metallstreifen vorbereitet, um es ein zweites Mal zu versuchen.

Das Schweißgerät kann nicht nur verbinden, sondern auch trennen.

Das Schweißgerät kann nicht nur verbinden, sondern auch trennen.

|

|

|

| Erste Übungen mit dem E-Schweißgerät | Zuführen des Silberlots beim Hartlöten | Die Anlauffarben zeigen, ob das Material heiß genug ist |

|

|

Röntgenuntersuchung

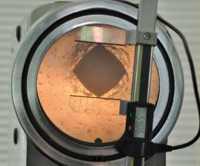

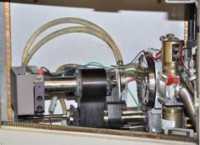

Die röntgenologische Untersuchung gehört (wie auch z.B. Ultraschalluntersuchungen) zu den sogenannten zerstörungsfreien Materialuntersuchungen, da die Proben dabei nicht beschädigt werden. Im Prüflabor steht dafür ein Linearbeschleuniger zur Verfügung, bei dem Elektronen auf eine Energie von 4 MeV beschleunigt werden und bei dem Auftreffen auf eine Metallanode kurzwellige Röntgenstrahlung gleicher Quantenenergie erzeugen (zum Vergleich: In der Medizin werden Röntgenquellen mit 20 - 50 KeV verwendet). Diese ist in der Lage, auch dicke Metallschichten zu durchdringen und so Aufschlüsse über die innere Struktur zu geben. Leider war an diesem Tag die Anlage in der Wartung, sodass wir unsere Prüfkörper nicht mit dieser Methode untersuchen konnten. Dafür wurden uns aber Beispiele gezeigt, wie solche Röntgenbilder aussehen, außerdem konnten wir den Linearbeschleuniger aus nächster Nähe betrachten, was während des Betriebes sonst nicht möglich ist. |

| Außenansicht des 4 MeV Linearbeschleunigers |

|

| Blick in das Innere, im Vordergrund die Spaltblende für die Schichtenaufnahmen |

|

|

Festigkeitsprüfung

Die Festigkeit unserer Prüfkörper hängt von unterschiedlichen Faktoren ab, die sowohl von den verwendeten Werkstoffen als auch von den Materialveränderungen während der Bearbeitung bestimmt werden. Belastet man einen Prüfkörper, bewirken die angreifenden Kräfte verschiedene Arten von Verformungen, die sich auch in der Materialstruktur niederschlagen. Am spannensten war für uns natürlich die Frage, wie viel die verschiedenen Verbindungstechniken aushalten würden. |

| Prüfkörper in der Dehnungs-Testanlage |

|

| Dehnungsdiagramm des Prüfkörpers |

|

|

|

| Die Klebestelle ist sehr schnell gerissen | Die Nieten zeigen deutliche Verformungen | Die hartgelötete Stelle erwies sich als widerstandsfähiger als der Rest des Prüfkörpers |

Überrascht waren wir dann allerdings von der hartgelöteten Stoßverbindung: statt an der Lötstelle zu reißen, dehnte sich der Stahl darunter und bildete einen Riss aus, damit war nachgewiesen, dass die Lötstelle sogar eine höhere Festigkeit aufwies als das damit verbundene Material.

|

| Durch Scherkräfte verformte Schraube |

Uns wurde aber gezeigt, wie mit einem einfachen mechanischen Prüfgerät untersucht werden kann, welche Aufprallenergie notwendig ist, um einen länglichen Metallquader zu durchschlagen. Dazu wird eine etwa 25 kg schwere Pendelmasse um 1,5 m angehoben und trifft nach dem Auslösen am tiefsten Bahnpunkt mit einem Hartmetallkeil auf die Probe. Auf diese Weise kann eine Energie von bis zu 375 J übertragen werden. Eine sinnreiche Schleppzeigervorrichtung erlaubt die direkte Ablesung der übertragenen Energie, die zum Bruch geführt hat. Da sich die Festigkeit von Stahl bei tiefen Temperaturen stark ändert, können die Proben zuvor auf z.B. –40° abgekühlt werden, um Unterschiede zum Verhalten bei Zimmertemperatur aufzuzeigen.

|

Anlage zur dynamischen Festigkeitsprüfung |

|

| Pendelmasse bei der Bewegung zum Prüfkörper hin |

|

|

Oberflächenuntersuchung

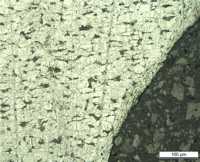

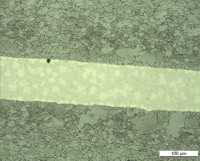

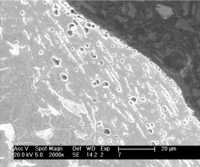

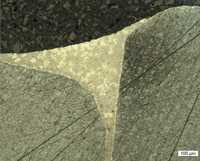

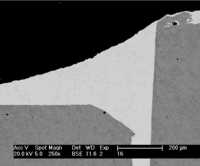

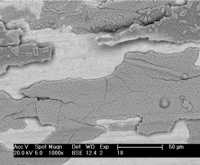

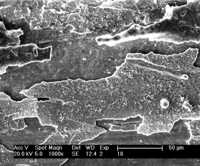

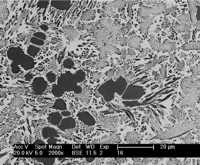

Genaue Untersuchungen des Materialgefüges geben Aufschluss über das Verhalten des Werkstoffes bei Belastungen, aber auch über Veränderungen z.B. durch Erhitzen oder durch Krafteinwirkung. Mit Säure angeätzte Oberflächen zeigen unter dem Auflichtmikroskop die Kornstruktur, mit einem REM (Rasterelektronenmikroskop) können Oberflächen in bis zu 100.000-facher Vergrößerung mit einer hohen Tiefenschärfe dargestellt werden und erlaubt auch die Identifikation vorhandener Materialeinschlüsse, ein Gasentladungsmessgerät ermöglicht Metalldampfanalysen ganzer Proben. Mit genormten mechanischen Prüfspitzen kann außerdem punktgenau die Härte von Oberflächen bestimmt werden.Für Untersuchungen mit dem Auflichtmikroskop oder dem REM müssen die Proben zunächst auf ein passendes Maß zugesägt werden, was mit sehr präzisen automatischen Trennscheiben erfolgt, die wassergekühlt sind, damit sich das Gefüge des Materials nicht durch Erwärmung verändert. Anschließend werden sie in einen leitfähigen Kunststoff eingebettet und in mehreren Schritten spiegelblank geschliffen und poliert. Damit sich die Kristallstrukturen der verschiedenen Metalleinschlüsse farblich unterschiedlich abbilden lassen, werden sie anschließend mit einer geeigneten Säure angeätzt.

|

| Vorbereiten der Proben für die Mikroskopie |

|

|

|

| Einsetzen der Probe in den Probenofen | Befüllen mit einem geeigneten, leitfähigen Granulat | Planschleifen der eingebetteten Proben |

Bei dem REM trifft ein eng fokussierter Elektronenstrahl auf die zu untersuchende Oberfläche und tastet diese gerastert ab. Je nach Oberfläche und Materialzusammensetzung ändert sich die Anzahl der zurückgestreuten Elektronen, außerdem werden weitere Elektronen aus dem Material herausgelöst (Sekundärelektronen), die eine Analyse des Elementes an dieser Stelle der Probe erlauben. Auf diese Weise können z.B. Fremdeinschlüsse oder Legierungsbestandteile genauestens untersucht werden. Da das REM eine viel größere Tiefenschärfe aufweist als ein Lichtmikroskop, können auch nicht polierte unregelmäßige Bruchflächen mit sehr hoher Auflösung dargestellt werden. Die Verwendung eines Elektronenstrahls erfordert allerdings, dass die Probe in ein Hochvakuum gebracht werden kann, außerdem muss sie elektrisch leitfähig sein. Ist dies nicht der Fall wie z.B. bei organischen Proben, muss diese zuvor mit einer dünnen Metallschicht (z.B. Gold) bedampft werden.

|

| Blick in die geöffnete Probenkammer des REM, oben rechts erkennt man den Ausgang der Elektronenquelle |

(Aufnahme: Rheinmetall)

BSE: (BackScattered Electrons) Erfassung der von der Probenoberfläche zurück gestreuten Primärelektronen. Diese haben eine Energieänderung erfahren, die von der Ordnungszahl des bestrahlten Materials abhängt.

SE: (Secondary Electrons) Erfassung der Elektronen, die durch die Bestrahlung aus den Oberflächenatomen herausgeschlagen werden. sie haben eine vergleichsweise sehr geringe Energie und geben durch die seitliche Anordnung des Detektors vor allem die Oberflächenstruktur (Topologie) der Oberfläche wieder.

EDX: (Energy Dispersive X-ray analysis) Erfassung der Gamma-Strahlung, die dadurch entsteht, dass die Primärelektronen ein Elektron aus der innersten (K-) Schale eines Oberflächenatoms herausschlagen. Wir die freie Stelle dann durch ein Elektron aus einer der höheren Schalen wieder aufgefüllt, entsteht Gammastrahlung einer genau definierten Energie, die für jedes Element einzigartig ist und somit eine Bestimmung des Materials erlaubt.

Im Gasentladungsmessgerät wird eine elektrische Entladung verwendet, die Metalldampf aus der Probenoberfläche herauslöst und diesen zum Leuchten anregt. Die Lichtemissionen stammen dabei von Elektronenübergängen der äußeren Schalen der Atome und sind somit wie ein Fingerabdruck charakteristisch für jedes Metall. Ein hochauflösendes Spektrometer mit einem holografischen Gitter als Beugungselement produziert ein weit aufgefächertes Spektrum, das mit empfindlichen Photomultiplieren präzise vermessen wird.

|

| Blick in die Entladungskammer für die optische Spektralanalyse |

Zur Härtebestimmung verwendet man wieder ein mechanisches Prüfverfahren. Dabei wird ein genormter Prüfstift auf die Oberfläche gedrückt, der je nach Härte einen kleineren oder größeren Eindruck hinterlässt. Durch Ausmessen mit einem Mikroskop lässt sich damit die Härte einfach bestimmen. Je nach Form des Prüfstifts erhält man so die Härte nach Brinell (Kugel), nach Vickers (Pyramide) oder Rockwell (Kegel). Für unsere Proben haben wir die Härte nach Vickers mit einer Diamant-Prüfspitze bestimmt. Zunächst wurde dazu das Verfahren mit einem standardisierten Prüfkörper ausprobiert, wobei unsere Ergebnisse mit 3 bis 8 % Abweichung durchaus reproduzierbar waren.

|

| Messgerät für die Bestimmung der Oberflächenhärte |

|

|

Feedback-Runde

Zum Abschluss dieses Workshops haben sich alle Beteiligten noch einmal für einen Erfahrungsaustausch zusammengesetzt. Die Jungforscher waren begeistert von den Einblicken in die Methoden der Materialforschung und den eigenen auch praktischen Erfahrungen, die sie sammeln konnten. Trotz der altersmäßig durchaus heterogenen Zusammensetzung der Gruppe hat sich die Arbeit in den Kleingruppen sehr bewährt. Besonders lobend wurde hervorgehoben, dass sich die Mitarbeiter trotz des laufenden Betriebes so viel Zeit für die Gruppe genommen haben und mit Geduld auf alle Fragen eingegangen sind. Dabei sei auch die Mischung von eigener praktischer Tätigkeit und der Vermittlung zahlreicher zusätzlicher Informationen gut geeignet gewesen, einen tiefen Einblick in die Aufgaben und Methoden der Metallurgie zu bekommen.Zur Erinnerung an diese drei Tage erhielten alle Teilnehmerinnen und Teilnehmer eine mit Gummibärchen gefüllte Tasse (auch Pausen müssen sein), Schreibblöcke sowie eine LED-Leuchte.

|

| Bleibende Erinnerung an diesen tollen Workshop |

|

|

Am Rande des Workshops

Auch für das leibliche Wohl war hervorragend gesorgt: Als Mittagsimbiss gab es reichlich belegte Brötchen und Getränke, und für unser Geburtstagskind am Freitag hatte ein Jufo sogar noch eine Torte gebacken.Ganz schick fanden auch unsere langhaarigen Jungforscher die Caps mit integriertem Haarnetz, damit bei Arbeiten an den Maschinen sich die Haare nicht verfangen konnten.

Und auch die „Strategie für die Zukunft“ fand große Beachtung ;-)

Einhellige Meinung aller Beteiligten, wie sie an allen drei Tagen auf der Rückfahrt nach Hermannsburg geäußert wurde:

"Das war klasse!"

|

| "Strategie für die Zukunft" |

|

|

|

| Wer hart arbeitet, muss auch gut essen! | Geburtstagstorte für unser Geburtstagskind | Praktisch und schick: Schutzcappis für Langhaarige |

|

|

(Mit freundlicher Genehmigung der Firma Rheinmetall Defence)